تامین پایپینگ

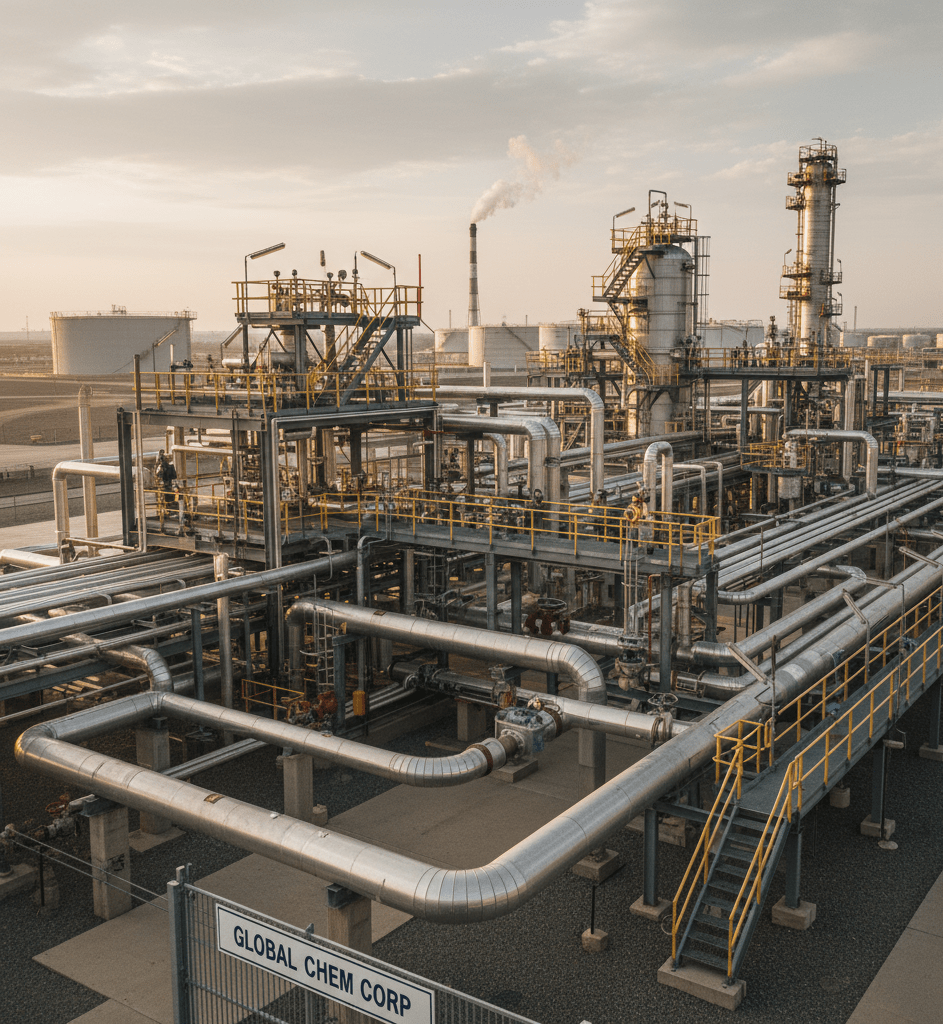

پایپینگ به مجموعهای از لولهها، اتصالات و تجهیزات مربوط به انتقال مایعات، گازها، و جامدات در سیستمهای صنعتی گفته میشود. پایپینگ بخش اساسی بسیاری از سیستمهای صنعتی، از جمله سیستمهای تأسیساتی، شیمیایی، نفت و گاز، و تولیدی است. طراحی و اجرای صحیح پایپینگ برای کارایی، ایمنی و عملکرد بهینه سیستمها بسیار حیاتی است.

کاربرد پایپینگ

صنعت نفت و گاز:پایپینگ در صنعت نفت و گاز برای انتقال نفت خام، گاز طبیعی، و محصولات پتروشیمی از چاهها به پالایشگاهها و از آنجا به بازارهای مصرف استفاده میشود.

صنعت شیمیایی:در صنعت شیمیایی، پایپینگ برای انتقال مواد شیمیایی، واکنشدهندهها، و محصولات نهایی بین واحدهای مختلف تولید و آزمایشگاهها به کار میرود.

صنعت آب و فاضلاب:در سیستمهای آبرسانی و فاضلاب، پایپینگ برای انتقال آب شرب، فاضلاب، و مواد زائد به سیستمهای تصفیه و توزیع استفاده میشود.

صنعت داروسازی:در صنعت داروسازی، پایپینگ برای انتقال مواد اولیه دارویی، محصولات نهایی، و مایعات استریل به کار میرود و به دقت و بهداشت بالای سیستمها نیاز دارد.

صنعت انرژی:در صنعت انرژی، پایپینگ برای انتقال بخار، آب داغ، و دیگر سیالات مورد استفاده در نیروگاهها و سیستمهای تولید انرژی به کار میرود.

مزایای پایپینگ

انتقال مؤثر مواد:پایپینگ امکان انتقال مؤثر و پیوسته مایعات، گازها، و مواد جامد را از یک نقطه به نقطه دیگر فراهم میکند، که به بهبود عملکرد سیستمها کمک میکند.

کاهش نیاز به حمل و نقل:با استفاده از پایپینگ، نیازی به حمل و نقل دستی یا مکانیکی مواد در مقیاس وسیع نیست و این امر باعث کاهش هزینهها و زمان میشود.

انعطافپذیری در طراحی:سیستمهای پایپینگ میتوانند به راحتی به گونهای طراحی شوند که نیازهای خاص پروژهها را برآورده کنند و به تغییرات در طراحی و ساختار پاسخ دهند.

امکان کنترل و تنظیم دقیق:استفاده از سوپاپها و ابزارهای اندازهگیری در سیستمهای پایپینگ، امکان کنترل و تنظیم دقیق جریان، فشار، و دما را فراهم میکند.

معایب:

هزینههای بالا:طراحی، نصب و نگهداری سیستمهای پایپینگ میتواند هزینهبر باشد، به ویژه در پروژههای بزرگ و پیچیده.

خطرات ایمنی:نشت، ترکیدگی، و مشکلات دیگر در سیستمهای پایپینگ میتواند خطرات ایمنی جدی به همراه داشته باشد و نیاز به نظارت و بازرسی مستمر دارد.

آسیبپذیری در شرایط محیطی:لولهها و اتصالات در برابر شرایط محیطی مانند دماهای شدید، خوردگی، و فشارهای بالا آسیبپذیر هستند و ممکن است نیاز به عایقبندی و نگهداری خاصی داشته باشند.

انواع لوله

در صنعت نفت و گاز،انواع مختلفی از لوله ها جهت انتقال سیالات به کار می روند.دسته بندی این لولهها بر اساس جنس، روش ساخت و کاربرد می باشد.

انواع لوله های فولادی

لولههای بدون درز (Seamless):

این نوع لولهها با استفاده از روشهای خاصی از یک شمش فولادی تولید میشوند و هیچگونه جوشی در طول آنها وجود ندارد. این لولهها به دلیل استحکام بالا و مقاومت در برابر فشار و خوردگی، در خطوط انتقال نفت و گاز، پالایشگاهها و پتروشیمیها کاربرد فراوانی دارند.

لولههای جوشی (Welded):

این لولهها از ورقهای فولادی ساخته میشوند و با استفاده از روشهای مختلف جوشکاری به یکدیگر متصل میشوند. انواع مختلفی از لولههای جوشی وجود دارد که از جمله آنها میتوان به لولههای ERW (جوش مقاومتی الکتریکی) و LSAW (جوشکاری زیر آب) اشاره کرد.

لولههای کربن استیل:

این لولهها از جنس فولاد کربنی ساخته میشوند و به دلیل قیمت مناسب و استحکام بالا، کاربرد زیادی در انتقال نفت، گاز و آب در شرایط فشار و دمای معمولی دارند.

لولههای آلیاژی:

این لولهها از فولادهای آلیاژی مانند کروم-مولیبدن (Cr-Mo) ساخته میشوند و برای کاربرد در شرایط دمایی و فشاری بالا، مانند پالایشگاهها و نیروگاهها، مناسب هستند.

لولههای استنلس استیل:

این لولهها از جنس فولاد ضدزنگ ساخته میشوند و مقاومت بالایی در برابر خوردگی دارند. از این لولهها در انتقال سیالات خورنده و در محیطهای اسیدی استفاده میشود.

لولههای داپلکس و سوپر داپلکس:

این لولهها دارای ساختار دوگانه فریتی و آستنیتی هستند و مقاومت بالایی در برابر خوردگی و ترکخوردگی دارند. از این لولهها در محیطهای بسیار خورنده و در صنایع نفت و گاز استفاده میشود.